Comprendre le carbure de tungstène et ses propriétés uniques

Un composé à la structure remarquable

Le carbure de tungstène, souvent appelé tungsten carbide ou carbure tungstène, est un matériau synthétique composé principalement de tungstène et de carbone. Sa formule chimique, WC, révèle une structure cristalline dense qui confère au matériau une dureté exceptionnelle. Sur l’échelle de dureté Vickers, il rivalise avec le diamant, ce qui en fait un choix privilégié pour les applications nécessitant une résistance à l’usure et une résistance à la traction élevées.

Propriétés physiques et chimiques

Le carbure de tungstène se distingue par :

- Une résistance à l’usure remarquable, essentielle pour les outils de coupe, scies forets et pièces carbure

- Un point de fusion très élevé (plus de 2 800 °C) et une température d’ébullition supérieure à 5 000 °C

- Une grande densité et une excellente résistance à la corrosion

- Une conductivité thermique et électrique intéressante pour certaines applications avancées

Sa composition peut être adaptée, par exemple en ajoutant du cobalt pour former des alliages tungstène cobalt ou des cobalt composites, afin d’améliorer la ténacité sans sacrifier la dureté.

Un matériau stratégique pour l’industrie

Grâce à ses propriétés, le carbure tungstène est utilisé dans de nombreux secteurs : industrie pétrolière, outils scies, boule carbure (carbide ball), tungstène poudre, et bien d’autres. Sa capacité à résister à l’usure et à la corrosion en fait un choix incontournable pour les environnements extrêmes. Le prix du carbure de tungstène reste élevé, mais il est justifié par la longévité et la performance des pièces carbure fabriquées à partir de ce matériau.

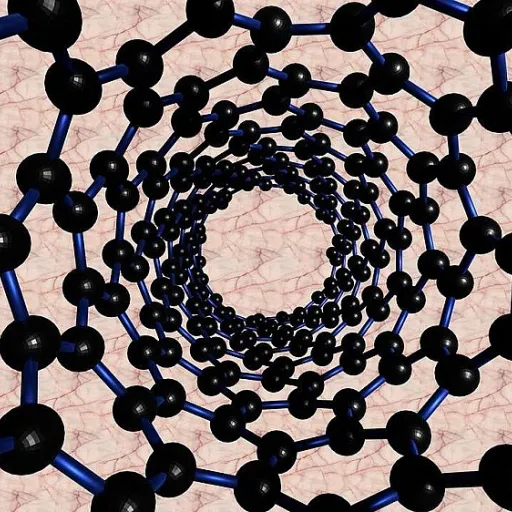

Pour ceux qui souhaitent approfondir la compréhension des principes fondamentaux de la nanotechnologie et leur lien avec des matériaux comme le carbure de tungstène, je recommande la lecture de cet article sur la compréhension de la nanotechnologie grâce à des approches ludiques.

Pourquoi le carbure de tungstène est-il prisé en nanotechnologie ?

Un choix stratégique pour la performance et la durabilité

Le carbure de tungstène, souvent appelé tungsten carbide, s’impose dans l’industrie de la nanotechnologie grâce à sa dureté exceptionnelle et sa résistance à l’usure. Ce matériau, issu de la combinaison du tungstène (wolfram) et du carbone, possède une structure cristalline qui lui confère une résistance à la traction et une dureté Vickers remarquables. Ces propriétés sont essentielles pour la fabrication de pièces carbure, d’outils scies, de scies forets ou encore de carbide ball, où la précision et la longévité sont recherchées. La résistance à la fusion ébullition du carbure tungstène, supérieure à celle de nombreux alliages tungstène ou de l’acier, le rend incontournable dans des environnements extrêmes. Son prix, bien que plus élevé que certains matériaux standards, se justifie par sa durée de vie prolongée et sa capacité à réduire les coûts de maintenance sur le long terme.- Résistance à l’usure : Idéale pour les applications nécessitant une forte résistance usure, comme dans l’industrie pétrolière ou pour les outils de coupe.

- Compatibilité avec d’autres matériaux : Le tungstène cobalt ou le cobalt composite permettent d’optimiser la performance selon les besoins industriels.

- Polyvalence : Utilisé sous forme de tungstène poudre, boule, ou alliages, il s’adapte à de multiples applications, des outils industriels aux composants de précision.

Applications du carbure de tungstène dans les nanomatériaux

Des usages variés dans les nanomatériaux et l’industrie

Le carbure de tungstène, aussi appelé tungsten carbide, s’impose comme un matériau incontournable dans la fabrication de nanomatériaux grâce à sa dureté exceptionnelle et sa résistance à l’usure. Sa structure cristalline, associant tungstène et carbone, lui confère une résistance mécanique et chimique supérieure à celle de nombreux alliages traditionnels, comme l’acier ou le cobalt composite. Dans l’industrie, on retrouve le carbure de tungstène sous forme de poudre, de pièces carbure, ou encore de boule (carbide ball) pour des applications de haute précision. Voici quelques exemples concrets d’utilisation :- Outils de coupe et de perçage : Les scies, forets et outils scies en carbure tungstène sont prisés pour leur résistance à l’usure et leur durée de vie accrue, même dans des conditions extrêmes.

- Composites avancés : L’association tungstène cobalt permet de créer des matériaux à la fois durs et résistants à la traction, adaptés à la fabrication de pièces soumises à de fortes contraintes.

- Industrie pétrolière : Les propriétés de résistance à la corrosion et à l’abrasion du carbure tungstene sont exploitées dans les équipements de forage et de pompage, où la fiabilité est essentielle.

- Nanostructures : À l’échelle nanométrique, la poudre tungstene et les alliages tungstene servent à élaborer des revêtements protecteurs ou des catalyseurs, optimisant la résistance à l’usure et la dureté Vickers des surfaces traitées.

Défis liés à la manipulation du carbure de tungstène à l’échelle nanométrique

Manipuler le carbure de tungstène à l’échelle nanométrique : des défis techniques majeurs

Le passage du carbure de tungstène, ou tungsten carbide, à l’échelle nanométrique révèle de nombreux défis pour l’industrie. Malgré sa dureté exceptionnelle et sa résistance à l’usure, ce matériau présente des contraintes spécifiques dès qu’on cherche à exploiter ses propriétés dans des applications de nanotechnologie.

- Contrôle de la taille des particules : Obtenir une poudre de tungstène ou des nanoparticules de carbure tungstène avec une distribution homogène reste complexe. La taille et la structure des grains influencent directement la dureté Vickers, la résistance à la traction et la performance des pièces carbure.

- Dispersion et agglomération : À l’échelle nano, les particules de carbure ont tendance à s’agglomérer, ce qui nuit à la qualité des alliages tungstène ou des composites tungstène cobalt. Cela impacte la fabrication d’outils scies, de boules (carbide ball) ou d’outils forets où la résistance à l’usure est cruciale.

- Contrôle de la pureté et des phases : La présence d’impuretés ou de phases indésirables (comme le cobalt composite ou le tungstène wolfram) peut altérer la résistance à la corrosion et la stabilité thermique, notamment lors de la fusion ébullition ou dans l’industrie pétrolière.

- Coût et prix de production : La fabrication de nanopoudres de carbure tungstène reste onéreuse. Le prix du tungstène, du carbone et du cobalt, ainsi que les procédés de synthèse avancés, influencent directement le coût final des applications industrielles.

Risques et précautions lors de la manipulation

La manipulation du tungstène poudre ou de poudre tungstène à l’échelle nanométrique exige des précautions strictes. Les nanoparticules peuvent présenter des risques pour la santé lors de l’inhalation ou du contact, ce qui impose des protocoles de sécurité renforcés dans les laboratoires et les usines.

Enfin, la mise en forme de pièces carbure ou d’outils tungstène à base de nanoparticules nécessite des équipements spécialisés pour garantir la résistance usure et la stabilité mécanique recherchées dans les applications avancées, notamment dans les scies forets ou les applications de l’industrie pétrolière.

Innovations récentes autour du carbure de tungstène en nanotechnologie

Progrès dans la synthèse et la structuration du carbure de tungstène

Les avancées récentes dans la fabrication du carbure de tungstène à l’échelle nanométrique ont permis d’obtenir des poudres de tungstène d’une pureté et d’une granulométrie exceptionnelles. Grâce à des méthodes comme la synthèse par réduction carbotermique ou la précipitation contrôlée, il est désormais possible de produire des nanoparticules de carbure tungstène avec une structure cristalline optimisée. Cette maîtrise de la taille et de la forme des grains améliore la dureté Vickers, la résistance à l’usure et la résistance à la traction, des critères essentiels pour les applications industrielles exigeantes.Développement de composites innovants à base de tungstène et de cobalt

L’intégration du tungstène carbure avec d’autres matériaux, notamment le cobalt, a donné naissance à de nouveaux composites. Ces alliages tungstène-cobalt affichent une résistance accrue à l’usure et à la corrosion, ce qui les rend idéaux pour les outils de coupe, les scies forets et les pièces carbure destinées à l’industrie pétrolière. Les chercheurs travaillent également sur des matrices à base de cobalt composite pour améliorer la tenue des outils scies et la longévité des boules carbure utilisées dans les roulements ou les valves.Optimisation des propriétés pour des applications spécifiques

L’innovation ne se limite pas à la composition. Les traitements thermiques et les techniques de frittage avancées permettent d’ajuster la structure du carbure tungstène afin d’optimiser la résistance à la fusion ébullition et la stabilité thermique. Cela ouvre la voie à des applications dans des environnements extrêmes, où la résistance à l’usure et la dureté sont primordiales, comme dans les secteurs de l’aéronautique ou de l’énergie.Nanostructuration et contrôle de la morphologie

La nanostructuration du carbure de tungstène permet d’obtenir des surfaces actives plus importantes, ce qui favorise de nouvelles applications catalytiques et électroniques. Les recherches sur la poudre tungstène et la maîtrise de la taille des grains offrent des perspectives pour la fabrication de balles carbure, de pièces de précision et de composants pour l’industrie allemande (germany) et mondiale.- Amélioration de la résistance usure et de la dureté grâce à la réduction de la taille des particules

- Développement de nouveaux alliages pour des applications spécifiques (tungstène cobalt, tungstène carbone)

- Optimisation des procédés de fabrication pour réduire le prix et augmenter la disponibilité

Perspectives d’avenir pour le carbure de tungstène dans l’industrie

Vers une intégration accrue dans les secteurs stratégiques

Le carbure de tungstène, reconnu pour sa dureté exceptionnelle et sa résistance à l’usure, s’impose de plus en plus comme un matériau incontournable dans l’industrie de la nanotechnologie. Sa structure unique, combinant tungstène et carbone, lui confère des propriétés recherchées pour la fabrication de pièces de haute précision, notamment dans les outils de coupe, les scies, forets et les boules de broyage (carbide ball). Les alliages à base de tungstène, parfois enrichis de cobalt, sont également prisés pour leur résistance à la traction et leur stabilité thermique.Développement de nouveaux composites et optimisation des coûts

L’évolution des applications pousse les industriels à explorer des composites innovants, comme le tungstène cobalt ou le cobalt composite, afin d’optimiser la performance et le prix des produits finis. L’intégration de poudre de tungstène et de carbure tungstène dans des matrices variées ouvre la voie à des matériaux sur-mesure, adaptés aux exigences de l’industrie pétrolière, de l’aéronautique ou encore de la microélectronique. L’objectif est de concilier résistance à l’usure, dureté Vickers élevée et coût maîtrisé.Progrès dans la maîtrise des propriétés à l’échelle nanométrique

Les recherches récentes se concentrent sur la maîtrise de la taille des grains de carbure tungstène et sur l’amélioration de la dispersion de la poudre de tungstène. Cela permet d’obtenir des pièces carbure aux performances accrues, notamment en termes de résistance à la fusion ébullition et à la corrosion. Les outils scies et forets bénéficient ainsi d’une durée de vie prolongée, même dans des environnements extrêmes.- Optimisation de la structure cristalline pour une meilleure résistance traction

- Développement de nouveaux procédés de frittage pour réduire la consommation d’énergie

- Utilisation croissante de tungstène wolfram et de tungstène poudre dans les alliages avancés